Prodotto

Contattaci

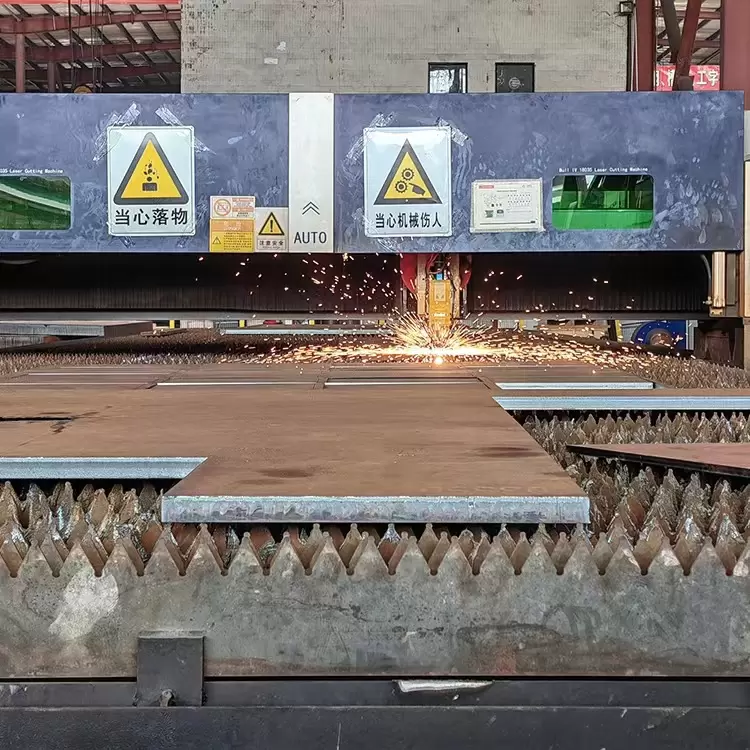

Taglio CNC

0757-28908555

0757-28908555

Tipi di tecnologia e apparecchiature di base

Il cuore del taglio CNC risiede nel "controllo di programma", ovvero nella generazione di grafici dei componenti tramite software di disegno CAD, che vengono poi convertiti in codice G riconoscibile dalle macchine da taglio tramite un sistema CAM. Le macchine regolano automaticamente la traiettoria di movimento, la velocità e i parametri di taglio della testa di taglio in base al codice, realizzando un processo completamente automatizzato. In base ai diversi principi di taglio e ai materiali applicabili, le macchine più diffuse possono essere suddivise nelle seguenti categorie:

· 1: Taglio a fiamma CNC: sfrutta l'alta temperatura (circa 3000 °C) generata dalla combustione di ossigeno e gas combustibile (come acetilene, propano) per fondere il metallo e completare il taglio. È adatto per lamiere di acciaio medio-pesanti (come acciaio strutturale Q235, Q355) con uno spessore superiore a 20 mm. Ha un costo contenuto e un'elevata efficienza di taglio, ma la precisione è relativamente bassa (generalmente ±1 mm), rendendolo adatto alla lavorazione di parti strutturali di grandi dimensioni che non richiedono estrema precisione.

·

· 2: Taglio al plasma CNC: fonde e soffia via istantaneamente il metallo attraverso un arco al plasma (con una temperatura fino a 15.000-30.000 °C). È applicabile a materiali come lamiere di acciaio, acciaio inossidabile e leghe di alluminio con uno spessore da 0,5 a 100 mm. Ha un'elevata velocità di taglio (da 3 a 5 volte superiore a quella del taglio a fiamma) e un'elevata precisione (±0,5 mm), in grado di gestire il taglio fine di lamiere sottili e la lavorazione rapida di lamiere medie e pesanti. È uno dei metodi di taglio CNC più utilizzati attualmente.

·

· 3: Taglio laser CNC: concentra un raggio laser ad alta energia sulla superficie del materiale, provocandone la fusione, la vaporizzazione o la combustione istantanea. È adatto per lamiere sottili (come acciaio inossidabile, acciaio al carbonio, metalli non ferrosi) con uno spessore compreso tra 0,1 e 20 mm. La precisione di taglio può raggiungere ±0,1 mm, con tagli lisci e privi di sbavature, una zona termicamente alterata minima e la capacità di elaborare contorni fini e complessi (come ingranaggi di precisione, fori irregolari). Tuttavia, il costo dell'attrezzatura è relativamente elevato, il che lo rende più adatto per esigenze di lavorazione ad alta precisione e complessità.

·

Esistono inoltre tipi speciali come il taglio a getto d'acqua CNC (adatto per materiali sensibili al calore), che possono essere selezionati in modo flessibile in base alle caratteristiche del materiale e ai requisiti di lavorazione.

Vantaggi tecnici e caratteristiche principali

1: Alta precisione e forte coerenza

Il taglio CNC controlla con precisione la traiettoria di taglio tramite programmi informatici, evitando errori causati dalle operazioni manuali. La tolleranza dimensionale del taglio può essere controllata entro ±0,1-1 mm (a seconda del tipo di attrezzatura) e la coerenza dimensionale dei pezzi prodotti in serie è estremamente elevata, soddisfacendo i precisi requisiti di accoppiamento per l'assemblaggio multicomponente. Ad esempio, nella lavorazione di connettori per ponti con struttura in acciaio, la deviazione della posizione dei fori del taglio CNC può essere controllata entro 0,5 mm, garantendo un'installazione senza soluzione di continuità.

2: Elevata efficienza e costi di manodopera ridotti

L'attrezzatura può funzionare ininterrottamente 24 ore su 24, con una velocità di taglio di gran lunga superiore a quella del lavoro manuale (ad esempio, il taglio al plasma può raggiungere i 5-10 metri all'ora per lamiere di acciaio di medie e grandi dimensioni). Senza la necessità di un controllo manuale in tempo reale, un solo operatore può supervisionare più dispositivi contemporaneamente, aumentando significativamente il volume di lavorazione per unità di tempo e riducendo i costi di manodopera e le difficoltà di gestione.

3: Elevata flessibilità e adattabilità alle elaborazioni complesse

Che si tratti di un semplice taglio rettangolare, di un taglio circolare o della lavorazione di parti di forma speciale con archi, polilinee o smussi, lo schema di lavorazione può essere rapidamente modificato semplicemente modificando il programma, senza la necessità di sostituire stampi o utensili. Ad esempio, le nervature irregolari degli scafi nella costruzione navale e le flange di forma speciale nei componenti meccanici possono essere realizzate in un'unica passata tramite taglio CNC, eliminando la necessità di lavorazioni secondarie.

4: Elevato utilizzo dei materiali e riduzione degli sprechi

Un software di nesting avanzato può ottimizzare il layout delle piastre in acciaio, annidando in modo compatto più elementi grafici per massimizzare l'uso delle materie prime. Rispetto al taglio manuale, l'utilizzo del materiale aumenta del 10%-30%, il che può ridurre significativamente i costi dei materiali, soprattutto per gli acciai di alto valore (come le piastre in acciaio inossidabile e in acciaio legato).

5: Miglioramento della sicurezza e della protezione ambientale

Le operazioni automatizzate riducono il contatto diretto tra i lavoratori e le alte temperature e la polvere. In combinazione con sistemi di rimozione della polvere e dispositivi di protezione, possono ridurre efficacemente il rischio di infortuni sul lavoro e di inquinamento ambientale, nel rispetto degli standard di sicurezza e tutela ambientale dell'industria moderna.

PRODOTTI CORRELATI

Prodotti